Résumé

Ce document explique les bases de la le durcissement par ultraviolets (UV)y compris l'irradiance de pointe (Watts/cm²), la densité d'énergie (Joules/cm²), longueur d'onde spectrale (nm) et la puissance totale (Watts), ainsi que les différences fondamentales entre les systèmes de séchage par électrode, micro-ondes et LED UV. Il soulignera également les avantages de l'utilisation de la technologie LED UV, les tendances qui conduisent à son adoption dans une gamme croissante de technologies de production et, plus important encore, sa viabilité croissante dans les applications automobiles et de transport.

Introduction

L'industrie automobile et des transports devra relever plusieurs défis en matière de conception, d'ingénierie et de fabrication au cours des prochaines années. Bon nombre d'entre eux concernent la préparation aux normes CAFE (Corporate Average Fuel Economy), qui imposent aux constructeurs d'atteindre un taux de consommation de 54,5 miles par gallon d'ici 2025, pondéré en fonction de la production. D'autres sont liés à une meilleure gestion de la planète, en réduisant davantage les déchets et la consommation d'énergie dans les usines d'assemblage et les usines des fournisseurs. Enfin, l'évolution constante de la démographie des travailleurs et la pénurie de compétences en haute technologie entraîneront probablement une automatisation et un contrôle des processus encore plus poussés dans les installations de production mondiales. Pour chacun de ces défis, de nombreux nouveaux processus de fabrication devront probablement être développés.

"Dans le but de présenter à l'industrie de l'automobile et des transports les mérites du séchage par LED UV, ce document commencera par expliquer les bases du séchage du point de vue des équipements."

JENNIFER HEATHCOTE, DIRECTRICE RÉGIONALE DES VENTES, PHOSEON TECHNOLOGIE

Alors que le séchage UV conventionnel par l'utilisation de lampes à micro-ondes et à arc est utilisé depuis des décennies dans les processus de production de l'automobile et des transports, le séchage LED UV est relativement nouveau et n'a pas beaucoup progressé. Sur d'autres marchés, cependant, la technologie LED UV est beaucoup plus répandue, car les progrès significatifs en matière d'équipement et de formulation permettent à la technologie de pénétrer rapidement dans une gamme croissante d'applications. Ceci est principalement dû au fait que la technologie LED UV offre de nombreux avantages en termes de performance, de fonctionnement et d'environnement et qu'elle est considérée comme une technologie habilitante qui se prête au durcissement des encres, des adhésifs et des revêtements sur un plus grand nombre de matériaux sensibles à la chaleur tout en assurant un contrôle global du processus et de la qualité. Par conséquent, la nature transformationnelle du séchage par LED UV est quelque chose qui devrait être exploré et évalué pour sa viabilité d'utilisation en production alors que les entreprises de l'automobile et des transports s'efforcent de relever divers défis de fabrication au cours de la prochaine décennie.

Dans le but de présenter à l'industrie de l'automobile et des transports les mérites du séchage par LED UV, cet article commence par expliquer les bases du séchage du point de vue de l'équipement.

Sources industrielles de séchage UV

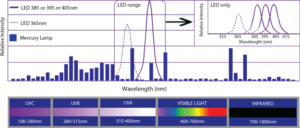

Les sources industrielles d'énergie UV comprennent depuis longtemps les lampes à arc au mercure à moyenne pression et à micro-ondes et, plus récemment, les diodes électroluminescentes (DEL). Ces trois technologies sont utilisées pour réticuler les encres, les revêtements et les adhésifs dans un large éventail de procédés de fabrication. Les technologies de réticulation à arc et à micro-ondes reposent toutes deux sur la vaporisation du mercure dans un tube de quartz scellé contenant un mélange de gaz inerte.

La physique du mercure est telle qu'il émet une lumière ultraviolette lorsqu'il est vaporisé. Les lampes sans électrode utilisent des micro-ondes pour vaporiser le mercure, tandis que les lampes à électrode utilisent un arc à haute tension entre deux électrodes pour obtenir le même résultat. Lorsque le mercure est vaporisé en un gaz plasma à très haute température, il émet un spectre dans les bandes UVA, UVB, UVC et UVV qui peut être légèrement manipulé en introduisant des additifs métalliques à l'intérieur des lampes.

Les lampes avec ajout de métaux sont généralement appelées lampes dopées, additives ou aux halogénures métalliques. Au cours des dernières décennies, la plupart des formulations d'encres, d'adhésifs et de revêtements ont été formulées pour correspondre au rendement des lampes à mercure standard ainsi que des lampes dopées au fer et au gallium. Lorsque les formulations sont exposées à l'énergie ultraviolette, elles sont réticulées en un photopolymère.

Les LED UV, quant à elles, sont des semi-conducteurs à l'état solide. Elles ne contiennent ni pièces mobiles ni gaz de plasma de mercure et fonctionnent à des températures qui sont souvent inférieures à 1/10 des températures de fonctionnement des lampes conventionnelles. Lorsqu'elles sont connectées à une source d'alimentation en courant continu, un courant électrique circule dans les semi-conducteurs, faisant passer les électrons dans un état de moindre énergie lorsqu'ils se déplacent du côté négatif au côté positif de chaque DEL. Le différentiel d'énergie est libéré par le dispositif sous la forme d'une distribution spectrale relativement monochromatique.

Sur le plan commercial, la technologie des LED UV a été largement adoptée par le marché pour les grandes longueurs d'onde UVA (365, 385, 395 et 405 nm), et les travaux de développement pour les bandes plus courtes UVB et UVC se poursuivent. Bien qu'il n'existe pas de source LED UV qui imite directement une lampe conventionnelle, les plus grandes longueurs d'onde émises par les LED font que leur distribution spectrale ressemble davantage à une lampe au fer ou au gallium qu'à une lampe au mercure de base. Il en résulte que les longueurs d'onde des LED UV peuvent pénétrer plus profondément dans la chimie et produire un meilleur durcissement à travers, en particulier avec les formulations opaques et pigmentées.

Pour les revêtements transparents, l'obtention d'un durcissement de surface dur et résistant aux rayures sans jaunissement a été le principal défi pour les LED UV. En effet, de nombreuses formulations de revêtements dépendent des longueurs d'onde plus courtes émises par les lampes à large bande pour une réticulation suffisante à la surface, et les LED UVB et UVC actuelles ne répondent pas encore aux exigences de durcissement dans ces longueurs d'onde plus courtes. Néanmoins, des irradiations plus élevées et des ajustements aux formulations ont souvent permis de résoudre ces problèmes. Pour les autres, des travaux de développement sont en cours pour tenter de combler les lacunes.

Tags : Technologie LED UV | Séchage par LED UV pour les applications de revêtement | Magazine Technologie UV+EBCatégories : Adhésifs | Chimie | Revêtements | Encres